продукти

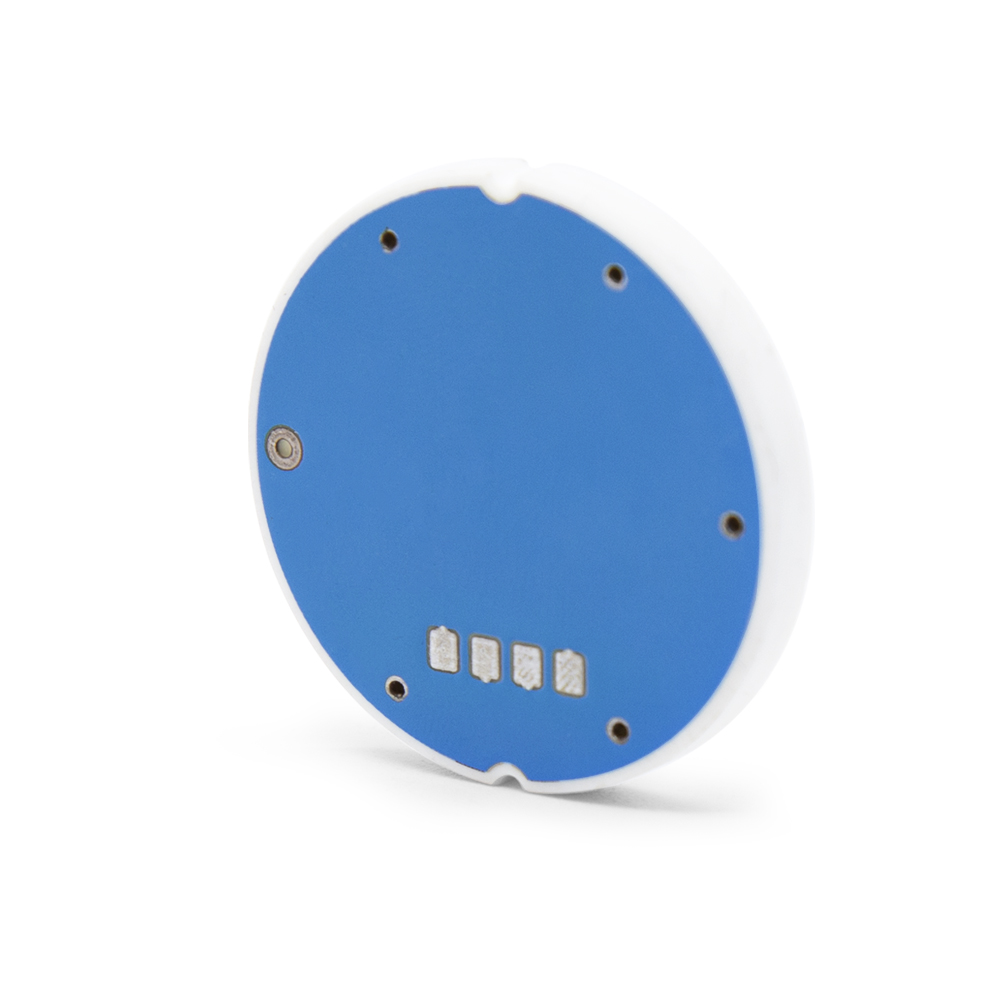

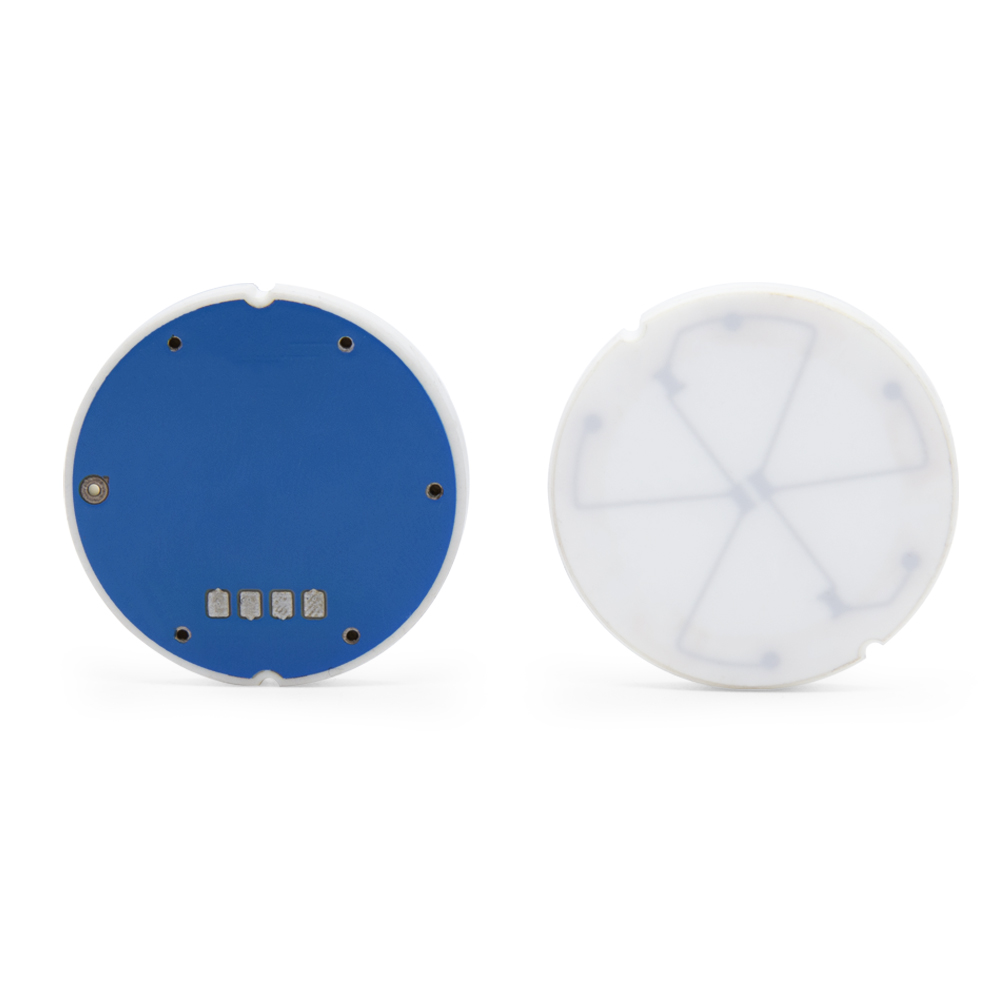

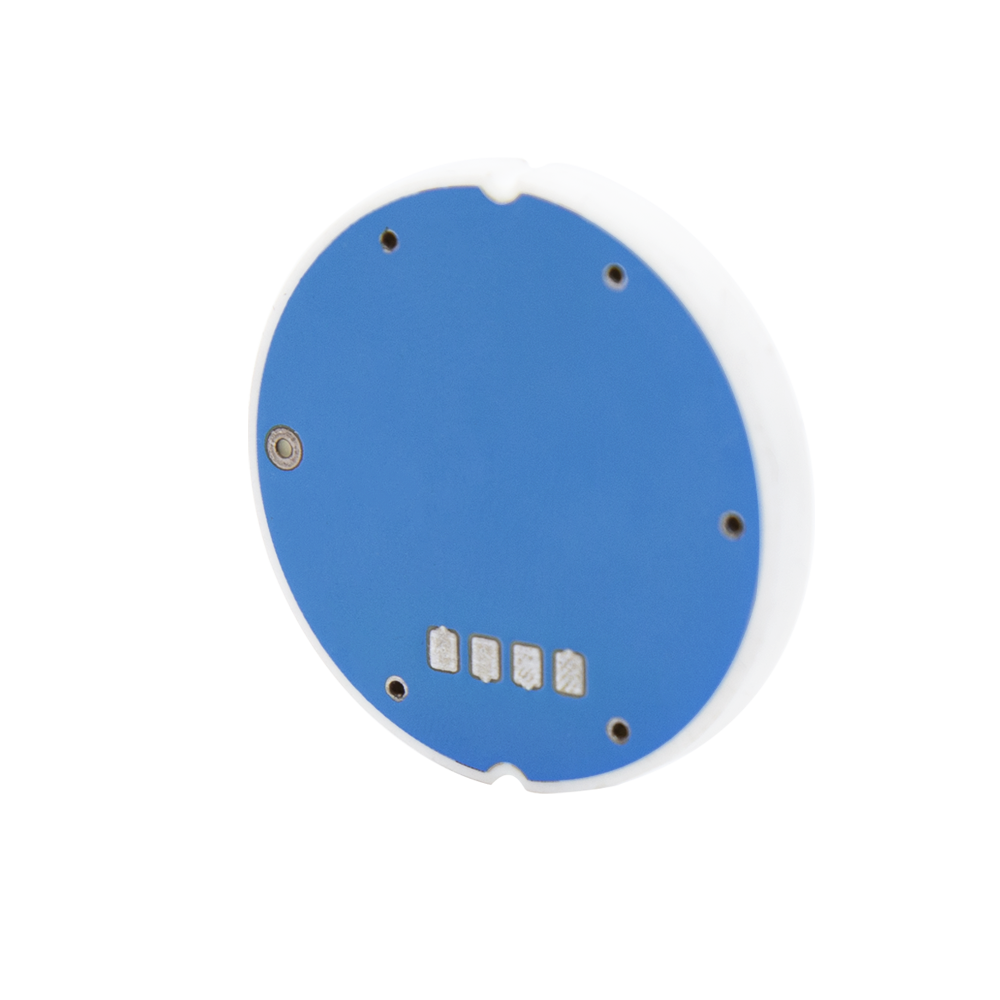

XDB101-4 Керамичен сензор за налягане с промиване на диафрагмата

Характеристика

● Диапазон на измерване: -10KPa…0KPa~40KPa…50KPa.

● Размер: 32*(4+X)мм.

● Висока надеждност и гъвкави опции за изход.

Типични приложения

● Контрол на промишлени процеси

● Обстоятелства на микроналягане

● Измерване на нивото на течността или налягането на праха

Технически параметри

| Диапазон на налягането | -10KPa…0KPa~40KPa…50KPa | Размер mm(височина на диафрагмата*) | 32*(4+X) |

| Модел на продукта | XDB101-3 | Захранващо напрежение | 0-30 VDC (макс.) |

| Импеданс на мостов път | 10 KQ±30% | Изход в пълен диапазон | ≥2 mV/V |

| Работна температура | -40~+135 ℃ | Температура на съхранение | -50~+150 ℃ |

| Компенсационна температура | -20~80 ℃ | Температурен дрейф(нула и чувствителност) | ≤±0,03% FS/℃ |

| Дългосрочна стабилност | ≤±0,2% FS/година | Повторяемост | ≤±0,2% FS |

| Нулево отместване | ≤±0,2 mV/V | Изолационно съпротивление | ≥2 KV |

| Дългосрочна стабилност при нулева точка при 20°C | ±0,25% FS | Относителна влажност | 0~99% |

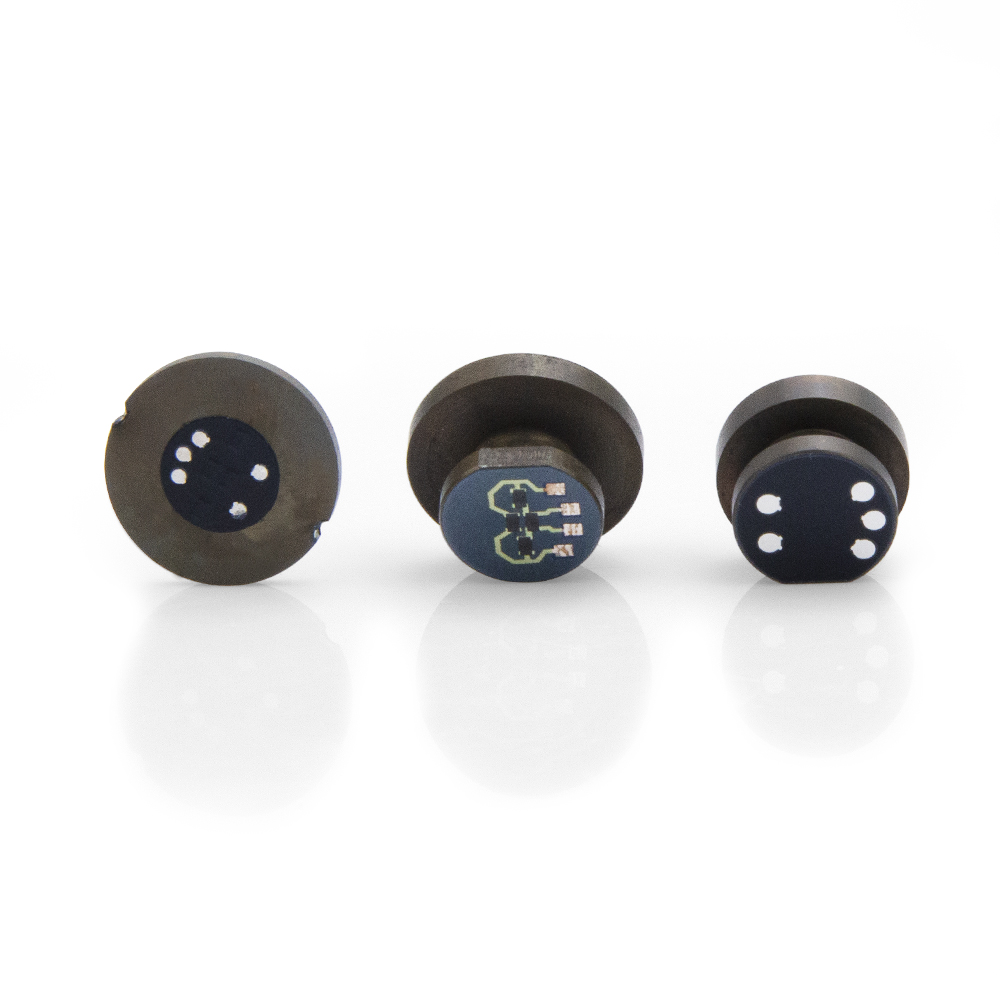

| Директен контакт с течни материали | 96% Ал2O3 | Цялостна точност(линеен + хистерезис) | ≤±0,3% FS |

| Разрушително налягане | ≥2 пъти диапазон (по диапазон) | Налягане при претоварване | 150% FS |

| Тегло на сензора | 12гр | ||

Бележки

1. Когато инсталирате керамичното ядро на сензора, е важно да се съсредоточите върху монтажа на окачването.Структурата трябва да включва фиксиран пръстен за натиск, за да ограничи позицията на сърцевината на сензора и да осигури равномерно разпределение на напрежението.Това помага да се избегнат вариации в нарастващото напрежение, което може да е резултат от различни работници.

2. Преди заваряване извършете визуална проверка на сензорната подложка.Ако има окисление по повърхността на подложката (потъмняване), почистете подложката с гумичка преди заваряване.Неспазването на това може да доведе до лош изходен сигнал.

3. Когато заварявате оловните проводници, използвайте нагревателна маса с температурен контрол, настроен на 140-150 градуса.Поялникът трябва да се контролира на приблизително 400 градуса.За заваръчната игла може да се използва флюс на водна основа, без изплакване, докато за заваръчната тел се препоръчва чиста флюсова паста.Спойките трябва да са гладки и без неравности.Минимизирайте времето за контакт между поялника и подложката и избягвайте да оставяте поялника върху сензорната подложка за повече от 30 секунди.

4. След заваряване, ако е необходимо, почистете остатъчния флюс между точките на заваряване, като използвате малка четка със смес от 0,3 части абсолютен етанол и 0,7 части почистващ препарат за платки.Тази стъпка помага да се предотврати генерирането на паразитен капацитет поради влага от остатъчния поток, което може да повлияе на точността на изходния сигнал.

5. Извършете откриване на изходен сигнал на заварения сензор, като осигурите стабилен изходен сигнал.Ако възникне прескачане на данни, сензорът трябва да бъде заварен отново и сглобен отново след преминаване на детекцията.

6. Преди калибриране на сензора след сглобяването е важно сглобените компоненти да бъдат подложени на напрежение, за да се балансира напрежението на сглобяването преди калибриране на сигнала.Обикновено може да се използва цикъл на висока и ниска температура за ускоряване на равновесието на напрежението на компонента след процеса на разширяване и свиване.Това може да се постигне чрез подлагане на компонентите на температурен диапазон от -20 ℃ до 80-100 ℃ или стайна температура до 80-100 ℃.Времето за изолация в точките на висока и ниска температура трябва да бъде минимум 4 часа, за да се осигурят оптимални резултати.Ако времето за изолация е твърде кратко, ефективността на процеса ще бъде компрометирана.Специфичната температура на процеса и времето за изолация могат да се определят чрез експериментиране.

7. Избягвайте да надраскате диафрагмата, за да предотвратите потенциална повреда на вътрешната верига на сърцевината на керамичния сензор, което може да доведе до нестабилна работа.

8. Бъдете внимателни по време на монтажа, за да предотвратите всякакви механични въздействия, които потенциално биха могли да причинят неправилно функциониране на сензорното ядро.

Моля, имайте предвид, че горните предложения за сглобяване на керамични сензори са специфични за процесите на нашата компания и не е задължително да служат като стандарти за производствените процеси на клиентите.

Информация за поръчка